Welche Vorteile bietet DCIM?

Das Direktcompoundieren mit der DCIM-Technologie bietet zahlreiche Vorteile im Vergleich zur konventionellen Verarbeitungsweise. Diese haben unter anderem auch die Jury des Hugo-Junkers-Innovationspreises überzeugt. Die wichtigsten Vorzüge haben wir für Sie zusammengefasst.

Zeitersparnis. DCIM kommt ohne die bislang übliche Granulierung der compoundierten Masse aus. Damit entfallen viele aufwändige Prozess-Schritte,

wie die untenstehende Grafik veranschaulicht. Gerade bei der oft aufwendigen Entwicklung und Herstellung von Hightech-Werkstoffen und

anspruchsvollen Anwendungen kann der sich daraus ergebende Zeitvorteil auf Wochen oder Monate summieren, wie uns viele Beispiele aus unserer langjährigen DCIM-Praxis zeigen.

Energieeffizienz. Weil das Compound nicht mehrmals erhitzt, getrocknet und transportiert werden muss, werden pro Kilogramm Material bis zu 0,5 kWh Energie eingespart. Nicht nur aus betriebswirtschaftlicher, sondern auch aus volkswirtschaftlicher und ökologischer Sicht ein kaum zu überschätzender Gewinn. Denn perspektivisch können weltweit Millionen Tonnen Kunststoffe durch das Direktcompoundieren verarbeitet werden!

Umweltfreundlichkeit. Der Energieverbrauch wird mit Hilfe von DCIM um etwa 500 Wattstunden für jedes Kilogramm erzeugten Materials reduziert. Das entspricht einer Verminderung des Kohlendioxid-Ausstoßes von 264 kg pro Tonne produzierten Kunststoffs.

Kosteneffizienz. Der optimierte Prozess- und Energieeinsatz bewirkt zudem Kostenvorteile von 10 bis 50 Cent pro Kilogramm gegenüber konventioneller Verarbeitung. Ein Quantensprung, wenn man berücksichtigt, dass in der Branche teilweise um Zehntelcent pro Kilogramm verhandelt wird!

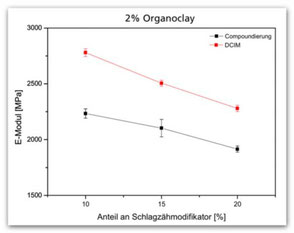

Qualitätsvorteile. Die schonende, kontinuierliche Verarbeitung mit DCIM führt regelmäßig zu Materialien mit höherwertigen Eigenschaften im Vergleich zu konventioneller

Herstellung. Dies beobachten wir bei unserer Arbeit fast täglich. So werden mit Einschnecken-Extrudern häufig Ergebnisse erzielt, die gewöhnlich bestenfalls bei Zweischnecken-Systemen zu erwarten

sind. So ermittelte das Fraunhofer IWM in Halle bei einem expirementellen Vergleich ein bis zu 20% höheres E-Modul (siehe Grafik rechts), eine bis zu vierfache Bruchdehnung, bis zu 20 Prozent

höhere Zugfestigkeit und bis zu fünffache Kerbschlagzähigkeit für DCIM-produzierte gegenüber herkömmlich produzierten Materialien. Und das bei identischer stofflicher Zusammensetzung!

Flexibilität. Weil die fein abgestimmte, automatisierte Dosierung der Material-Bestandteile "live" an der Spritzgießmaschine erfolgt (im Bild: Dosier-Monitor des Prototypen), können Mischungsverhältnisse jederzeit nachkorrigiert werden.

Das erlaubt es, etwa in der Materialentwicklung oder Farbgebung schnell auf veränderte Anforderungen oder unzufriedenstellende Testergebnisse zu reagieren. Gerade dieser Vorteil begeistert uns von Exipnos so, dass wir uns heute oftmals fragen: Wie haben wir das früher nur gemacht?

Modularität. Direktcompoundieren war bislang nur mit IMC-Anlagen möglich, die allerdings aus technologischen Gründen nur als integrierte Maschinen verfügbar und nur als

Gesamtsystem verwendbar sind. Compoundiersystem und Spritzgießmaschine bilden bei IMC eine feste Einheit. Deshalb kamen solche Anlagen bislang nur selten zum Einsatz. DCIM hingegen ist ein

modulares System. Anwender können vorhandene Spritzgießmaschinen also weiter verwenden. Die DCIM-Einheit wird angedockt und ist je nach Bedarf zu- und abschaltbar. Die SGM kann zudem auch

weiterhin konventionell - also ohne DCIM - genutzt werden. Der Investitonsbedarf hält sich somit in Grenzen. DCIM-Module können sich nach Prognosen von Yizumi binnen ein bis zwei Jahren

amortisieren.

Geringer Platzbedarf. Das Compound-Delivery-Modul (CDS) beansprucht etwa einen Quadratmeter Fläche neben der Spritzgießmaschine, ist also in nahezu jeder Werkhalle unterzubringen. Bei Bedarf kann das rollbare Modul auch ortsveränderlich, zum Beispiel an wechselnden SGM, eingesetzt werden.