Chronik: 100 Jahre Qualitätskunststoffe von Putsch

Als Ein-Mann-Unternehmung 1922 gegründet, wuchs das Familienunternehmen Putsch zu einem der ersten virtuellen Handelshäuser, zum Kunststoffentwickler, schließlich zum Compoundeur und - mit Gründung der Exipnos GmbH - zum Dienstleister in der Material- und Technologie-Entwicklung. Treiber der zahlreichen Innovationen und Wandlungen waren dabei stets die Wünsche der Kunden aus unterschiedlichsten Branchen.

2022

Die Firmen Putsch und Exipnos feiern gemeinsam das 100-jährige Jubiläum des Familienunternehmens.

Neue Recycling- und Bio-Kunststoffe wie das für Spritzguss und 3D-Druck gleichermaßen geeignete BIO-ELAN A 140 stellt Exipnos im Jubiläumsjahr auf der weltweiten Branchenschau "K 2022"in Düsseldorf aus.

2021

Im Verbundprojekt "RUBIO" haben sich 18 mitteldeutsche Unternehmen und Forschungseinrichtungen zusammengeschlossen, um regionale Wertschöpfungsketten und -kreisläufe für biobasiertes und bioabbaubares PBS (Polybernsteinsäure) in der Region aufzubauen.

Exipnos koordiniert das 17-Millionen-Euro-Projekt, das vom Bundesministerium für Bildung und Forschung unterstützt wird.

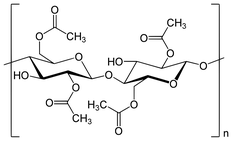

PBS (Poly-Bernstein-Säure oder Polybutylensuccinat) ist ein

bioabbaubarer Kunststoff, der jedoch bislang meist ganz oder teilweise aus fossilen Quellen hergestellt wird.

Die RUBIO-Partner möchten den Ausgangsstoff Bernsteinsäure (Bild unten) künftig in Mitteldeutschland mit Hilfe von Bakterien produzieren und neue Anwendungsfelder für PBS erschließen.

BioCelain® A

140 S von Exipnos gehört zu Sachsen-Anhalts ausgewählten Exponaten bei der zentralen Feier zum Tag der Deutschen Einheit, die 2021 in Halle (Saale) stattfindet. BioCelain®

ist ein melaminfreies, bioabbaubares Material, das die Vorzüge von Porzellan und Kunststoffen in sich vereint.

2020

Exipnos nimmt mit dem P-Blend PA 210 und seinen beiden Betamid-Produkten drei Post-Industrial-Recycling (PIR)-Kunststoffe in sein Portfolo auf.

Die hochwertigen Materialien wurden gemeinsam mit einem Recycling-Partner aus dem Mitteldeutschen Chemiedreieck entwickelt. Sie bieten einen um 50% (oder mehr) reduzierten CO2-Ausstoß im Vergleich zu neuproduzierten Kunststoffen aus fossilen Rohstoffen.

2019

Auf der Weltleitmesse K 2019 präsentiert Exipnos mit seinem Entwicklungspartner Yizumi Germany das weltweit erste serienreife DCIM-Modul. Das CDS (Compound Delivery System) kann nicht nur an fast alle Spritzgießmaschinen, sondern perspektivisch auch an Blasform- oder Extrusionsmaschinen

angedockt werden.

Auf Initiative von Dr. Martin Bussmann und Peter Putsch vergibt der POLYKUM e.V. imJuni 2019 erstmals die BIOPOLYMER Innovation Awards für die wichtigsten Entwicklungen im Bereich der bioabbaubaren Kunststoffe.

2018

Peter Putschs älteste Söhne übernehmen leitende Aufgaben bei Exipnos: Eduard Putsch (Foto) im kaufmännischen und technischen Bereich sowie Max

Putsch im Einkauf und Vertrieb.

2016

Unter der neuen Marke BIO-ELAN (heute BioCelain®) stellt Exipnos seinen ersten biologisch abbaubaren Kunststoff vor, der für

Schreibgeräte, Gehäuse und andere Industrieprodukte geeignet ist. In den folgenden Jahren entsteht daraus eine stetig weiter wachsende Produktfamilie für unterschiedlichste Anwendungen, für Verpackungen ebenso wie für die Möbel- und Spielwarenindustrie sowie für den modernen

Fahrzeugbau.

Die Mitglieder des POLYKUM e.V. wählen Peter Putsch 2016 zum

geschäftsführenden Vorstand.

Noch im selben Jahr beginnen auf seine Intiative die Vorbereitungen für den Kongress "BIOPOLYMER _ Processing & Moulding", der 2018 in Halle zum ersten Mal stattfindet und 2022 als Online-Veranstaltung Nutzer aus 45 Ländern anzieht.

2015

Exipnos übernimmt zum Jahresanfang 2015 zusätzlich zu Forschung und Entwicklung auch die bislang bei der Putsch GmbH angesiedelte Produktion der hauseigenen

Kunststoffe.

Die Maschinen und Anlagen wurden dafür im dritten Quartal 2014 aus Nürnberg nach Merseburg umgesetzt, der Standort Boxdorf geschlossen.

Die Putsch GmbH, seit 2012 von Peter Putsch allein geführt, übernimmt eine wichtige Funktion im Vertrieb. Auch die Produktmarke Putsch (siehe Bild oben) wird weitergeführt.

Exipnos-Gründer Peter Putsch, seine Frau Laura, die Söhne Eduard und Lorenz sowie die Töchter Lilia und Elettra ziehen 2015 aus Nürnberg nach Merseburg. Die Domstadt an der Saale wird für die Familie zum neuen Lebensmittelpunkt.

2014

Die Exipnos GmbH zieht im Oktober 2014 vom Gründerzentrum mitz II im Dow Value Park Schkopau in ihr neues Domizil in der Merseburger Brandisstraße 4.

Neben 300 Quadratmetern Labor- und Bürokapazitäten verfügt der nun angemietete Standort über 1.200 qm Produktions- und 400 Quadratmeter Lagerflächen. Das eröffnet die Chance, in Merseburg nicht nur zu forschen, sondern auch zu produzieren.

Von 2011 bis 2016 gehört Peter Putsch dem Beirat des Fraunhofer Instituts für Werkzeugmechanik Halle (IWMH) an. In jener Zeit wird die Ausgründung der zum IWM in Freiburg gehörenden Einrichtung als eigenständiges Fraunhofer Institut für Mikrostruktur von Werkstoffen und Systemen (IMWS) vorbereitet.

2014

Für die Entwicklung der DCIM-Technologie wird Peter Putsch mit dem Hugo-Junkers-Innovationspreis (3. Platz) ausgezeichnet.

Exipnos nutzt die neue, zeit- und ressourcensparende Technologie bereits seit 2012 in der eigenen Produktion und insbesondere in Forschung und Entwicklung.

DCIM verbindet Compoundieren und Spritzgießen zu einem Arbeitsgang. Pro Kilogramm Material können so bis zu 500 Wh Energie eingespart werden. Leopoldina-Präsident Prof. Jörg Hacker attestiert, dass das Verfahren die Kunststoff-Industrie "nachhaltig verändern" kann. Hier erfahren Sie mehr!

2013

Gemeinsam mit Entwicklungspartner KraussMaffei Technologies stellt Exipnos die Diektcompoundier-Technologie DCIM (Direct Compounding Injection Molding) öffentlich vor. Das

Kolloquium mit Live-Demonstration der Funktionsweise im Exipnos-Technikum Schkopau (Foto) ist ausgebucht.

2009

Die wachsenden Forschungs- und Entwicklungsaktivitäten der Putsch GmbH werden in einem neu gegründeten Unternehmen konzentriert: der Exipnos UG. Dessen Geschäftsführer Peter Putsch sucht dafür ein besonders innovationsfreundliches Umfeld. Nach der Gründung in Jena zieht sein Start-up schon im Folgejahr ins Mitteldeutsche Chemiedreieck.

2008

Mit pp-mid gelingt Peter Putsch ein compoundiertechnisches Meisterwerk: Erlaubt das neue Verfahren doch die gezielte Intergation von elektrischen Leiterbahnen in Spritzgussteile aus Polypropylen (PP) ohne die Verwendung von Metallen. Somit können nicht korrosive Schaltkreise kostengünstig in Serienbauteile integriert werden.

Mit Peter Putschs ältestem Sohn Max (Foto von 2022), der Aufgaben in Produktion und Vertrieb übernimmt, tritt die vierte Generation in das Familien-Unternehmen ein.

2007

Farb-Masterbatches ergänzen das Produktprogramm der Putsch GmbH. Sie stellen sicher, dass Verarbeiter auch beim Einfärben an der Spritzgießmaschine einen vom Fahrzeughersteller vorgegebenen Farbton zuverlässig einstellen können.

2006

Volkswagen beauftragt die Putsch GmbH als Alleinlieferant für spritzgießfertig eingefärbte ABS-Innenraum-Compounds für Mengen bis 100 Jahrestonnen für den gesamten Konzern.

Christian Putsch verstirbt mit 83 Jahren. Das Fachmagazin "Kunststoffe" würdigt ihn in einem Nachruf als Pionier der Kunststoffbranche.

2005

Hohe Auszeichnung: Für sein neues PP/PS/Nano-Material, das unter anderem in technischen Bauteilen von Audi zum Einsatz kommt, erhält die Putsch GmbH gemeinsam mit Entwicklungspartner Dr. Haubitz den "Most Innovative Use of Plastics" Award im Bereich Automotive (Foto).

Mit dem Preis werden alljährlich die weltweit wegweisendsten Entwicklungen der Kunststoffbranche ausgezeichnet.

2003

Innovative Materialien für den Automobilbau wie das hoch kratzfeste PP/PS-Blend Elan XP oder Kunststoffe, die dank matter Oberfläche ein Lackieren überflüssig machen, avancieren zu neuen Verkaufsschlagern des Unternehmens.

2002

Mit präzise gefärbten Compounds für Pkw-Innenräume setzt die Putsch GmbH Maßstäbe im Automobil-Sektor und trifft auf großes Interesse bei Herstellern und Zulieferern.

2000

1995

In Boxdorf wird eine erste Produktionslinie für Kunststoff-Compounds installiert. Die Putsch GmbH geht damit den Schritt vom Händler zum Hersteller.

Staffelübergabe: Christian Putsch legt die Geschäftsführung des Unternehmens in die Hände seiner Söhne Michael und Peter.

1991

Peter Putsch erhält sein erstes Patent für eine Direktcompoundier-Anlage und legt damit den Grundstein für das umweltfreundliche und hoch effiziente DCIM-Verfahren, das für die Firmen Putsch und Exipnos 20 Jahre später zur "Schlüsseltechnologie" werden soll.

1990

Die Putsch GmbH liefert in größerem Umfang Compounds aus eigener Entwicklung an Kunden aus der Automobilindustrie. Das Unternehmen kann so die zunehmende Abwanderung von Produktion der bisherigen Hauptabsatzbranchen (insbesondere Heimelektronik, Spielzeug) in Niedriglohnländer kompensieren und weiter wachsen. Die Zahl der Putsch-Beschäftigten steigt in den 1990-er Jahren auf 35.

1986

Für und mit Kunden werden zunehmend individuelle Compounds entwickelt und durch Drittfirmen, vor allem in Italien, in Lohnfertigung produziert. Dies ist die Grundlage für zahlreiche Innovationen in den Folgejahren.

1981

Peter Putsch tritt in das elterliche Unternehmen ein. Nach dem Abitur absolvierte er zuvor eine zweijährige "Wanderschaft", um verschiedensten Compoundeuren, insbesondere in Deutschland und Italien, über die Schulter zu schauen, bei Dow Chemical in den USA praktische Erfahrungen in der Kunststoffproduktion zu sammeln und so einen Beruf "von der Pike auf" zu erlernen, den es in Deutschland nicht gab: den des Compoundeurs.

1978

Mit Michael Putsch steigt die dritte Generation in das Familien-Unternehmen ein. Der 21-Jährige übernimmt Aufgaben im überregionalen Vertrieb und setzt ab den 1980-er Jahren gemeinsam mit seinem Bruder Peter neue Impulse im Bereich der technischen Kunststoffe.

1974

Der erste firmeneigene Lkw, ein MAN, wird in Dienst gestellt. Kunden in Oberfranken werden fortan direkt beliefert. Der Fuhrpark wird später erweitert.

Kunststoffe, Rohmaterialien und Maschinenteile bezieht die Putsch GmbH von Lieferanten aus ganz Europa, vor allem aus Italien und Frankreich, aber auch aus Nordamerika.

1972

Der erste größere Ausflug in den "Fahrzeugbau" wird zur Erfolgsgeschichte: Bei der Entwicklung des Bobby-Cars bringt das Putsch-Team seine Expertise mit ein - und liefert die benötigten Materialien.

Die Putsch GmbH feiert ihr 50-jähriges Firmen-Jubiläum. Manche Glücksbringer kommen gleich im Doppelpack zum großen Fest.

1970

Die doppelte, auf jahrzehntelangen Erfahrungen basierende Kompetenz in Sachen Kunststoffe einerseits und Maschinen zu deren Verarbeitung andererseits wissen Putsch-Kunden Umfragen zufolge besonders zu schätzen.

Das mittlerweile in Putsch GmbH umfirmierte Unternehmen verweist auf dieses traditionelle Alleinstellungsmerkmal mit der Unterzeile "Kunststoffe - Maschinen" auch unter ihrem neuen Firmenlogo (oben) auf jedem Briefkopf.

1968

Firmengründer Heinrich Putsch stirbt im Alter von 77 Jahren.

1965

Der von Christian Putsch bereits um 1960 eingeleitete Umbau zum Großhandelhaus für Kunststoffe und Maschinen wird vorangetrieben und der Kundenkreis systematisch erweitert.

So liefert die Firma nun unter anderem Kunststoffe für Unterhaltungselektronik von Grundig sowie für Shampoo-, Waschmittel- und Weichspüler-Flaschen (u.a. Lenor). Wichtigste Absatzbranchen bleiben jedoch weiterhin die Brillen- und die Spielwaren-Industrie in Franken. Die Automobil-Branche spielt zu dieser Zeit für die Putsch KG (noch) eine marginale Rolle.

1964

In Boxdorf, einer damals noch selbstständigen Gemeinde im Nordwesten Nürnbergs, weiht die Heinrich Putsch KG ihr erstes Firmengebäude ein: eine Lagerhalle mit Büroräumen (Bild unten). Das Grundstück hatte der Firmengründer bereits 1958 erworben.

1963

Die Firma Putsch lässt erste Kunststoffe in Lohnfertigung produzieren und vertreibt sie unter der Eigenmarke Putsch deutschlandweit.

1962

Wechsel in der Chefetage: Christian Putsch übernimmt von seinem Vater die Führung des Unternehmens, zu dessen Stammkunden zahlreiche fränkische Traditionsfirmen wie zum Beispiel der Brillenhersteller Rodenstock sowie Maschinenbauer, Spielwaren- und Sportartikel-Fabrikanten zählen. Die Automobilindustrie spielt noch eine marginale Rolle.

Die Fürther geobra Brandstätter OHG, die 1974 den Spielzeugmarkt um ihr Playmobil-Universum bereicherte, ging die ersten Schritte vom Metall- zum Kunststoffverarbeiter in den 1950-er und 1960-er Jahren mit Unterstützung der Firma Putsch.

1956

Christian Putsch steigt nach einer Hauslehre bei der Dynamit AG als Angestellter in das Unternehmen seines Vaters ein.

1954

Heinrich Putsch (Foto links) übernimmt die Exklusiv-Vertretung für Kunststoffe der Dynamit AG in Troisdorf. Platten aus Zellulose-Azetat werden für die folgenden 25 Jahre erneut zu einem der Premium-Produkte des inzwischen in Heinrich Putsch KG umfirmierten Unternehmens.

Hochzeit von Stefanie und Christian Putsch. Mit den Söhnen Michael (geboren 1957) und Peter (1960) kommt in den Folgejahren die dritte Generation der Unternehmerfamilie zur Welt.

1945

Nachdem sein Geschäft in den letzten Kriegsmonaten zum Erliegen kam, startet Heinrich Putsch im Sommer 1945 als Einzelunternehmer von vorn.

Sein Portfolio fasst der 54-Jährige dabei bewusst sehr weit: "Roh- und Ersatzteile für Landmaschinen, Fabriken, Landmaschinen-reparaturwerkstätten und Händler sowie Erzeugnisse für Waggon- und Lastwagenbau". Kunststoffe spielen aber weiterhin eine wichtige Rolle in seinem Geschäft.

Bei seinen Touren über Land versorgt Heinrich Putsch Bauern mit Ersatzteilen - und erhält dafür unter anderem Brot, Speck und Eier. Die Versorgung der Familie steht im ersten Jahr des Neuaufbaus der Firma im Vordergrund.

1932

Seinen Kunden offeriert Heinrich Putsch ein wachsendes Portfolio von Kunststoffen und Maschinen-Komponenten. Sein Unternehmen, das inzwischen auch einige Angestellte hat, funktioniert dabei wie ein "virtuelles Handelshaus" - ohne eigene Immobilie oder Fahrzeuge! Die komplette Logistik (Lagerung, Konfektionierung, termingerechte Lieferung) wird durch externe Speditionen sichergestellt. Dank der Kostenvorteile und Flexibilität behauptet sich die Heinrich Putsch KG auch in der Weltwirtschaftskrise.

1925

Die weltweite Kunststoff-Produktion lag 1925 bei gerade einmal 0,2 Millionen Tonnen. Bis heute wuchs sie auf das mehr als 1.500-Fache: etwa 320 Millionen Tonnen! Unsere Grafik zeigt: Heinrich

Putsch gehörte zu den sehr frühen Wegbereitern der Branche!

1922

Am 14. Dezember bringt Heinrich Putschs Frau Johanna im niederschlesischen Liegnitz (heute Polen), dem Herkunftsort der Familie, Sohn Christian zur Welt. Gemeinsame Feiern zu runden Jubiläen von Firma und Firmennachfolger werden aufgrund der zeitlichen Nähe ab den 1960-er Jahren zur geliebten Tradition.

7.11.1922

Im selben Jahr, 1922, prägte Hermann Staudinger den Begriff der "Makromoleküle". Die Geheimnisse dieser Kunststoff-Bausteine hatte der in Halle (Saale) promovierte Chemiker kurz zuvor an der ETH Zürich entschlüsselt. 1953 erhielt das Leopoldina-Mitglied dafür den Nobelpreis für Chemie.